O ciclo de adequação à NR12, uma norma complexa e abrangente que estabelece medidas de proteção para garantir a segurança e a saúde dos trabalhadores envolvidos com máquinas e equipamentos em diversas atividades econômicas, compreende várias etapas fundamentais, essas etapas visam sincronizar a conformidade com normas técnicas nacionais e internacionais para minimizar eficazmente os riscos associados a máquinas e equipamentos.

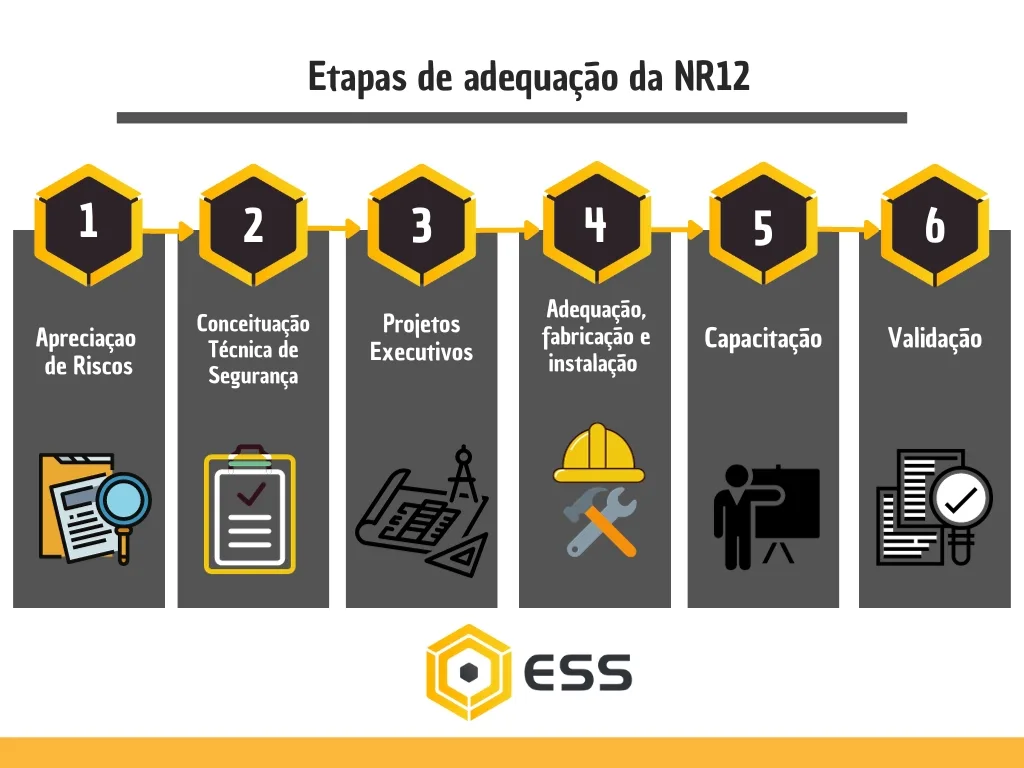

Desta forma as etapas propostas no ciclo de adequação são:

- Apreciação de Riscos

- Conceituação Técnica de Segurança

- Projetos Executivos

- Adequação, Fabricação e Instalação

- Capacitação

- Validação

Abaixo, descrevemos detalhadamente cada uma dessas etapas:

ETAPA 1: APRECIAÇÃO DE RISCOS

- Essa etapa é o ponto de partida no ciclo de adequação à NR12, onde são identificados, qualificados e quantificados os perigos relacionados às máquinas e equipamentos em operações industriais.

- A análise de riscos é crucial para compreender os perigos potenciais e avaliar os riscos correspondentes, resultando em um plano estratégico para a mitigação desses riscos, priorizando medidas de controle conforme a urgência.

- Além de ser uma exigência regulatória, a apreciação de riscos é essencial para assegurar a segurança dos trabalhadores, a integridade das instalações e a continuidade das operações.

- A elaboração desse documento requer a participação de um profissional legalmente habilitado, com emissão da ART (Anotação de Responsabilidade Técnica).

ETAPA 2: CONCEITUAÇÃO TÉCNICA DE SEGURANÇA

Após a apreciação de riscos, inicia-se a etapa de conceituação técnica.

Os projetos conceituais desempenham um papel de extrema importância no contexto da NR12 por várias razões:

- Base para Tomada de Decisões:

Os projetos conceituais servem como a base para a tomada de decisões em todo o ciclo de adequação à NR12. Eles fornecem uma visão geral e abrangente das medidas de segurança necessárias para garantir a integridade física dos trabalhadores e a operação segura das máquinas. - Identificação de Requisitos de Segurança:

Durante a fase de conceituação, os profissionais envolvidos identificam e especificam os requisitos de segurança que devem ser incorporados às máquinas e equipamentos. Isso inclui a determinação de dispositivos de proteção, sistemas de controle e outros elementos de segurança necessários. - Redução de Riscos:

Os projetos conceituais visam minimizar riscos e perigos associados às máquinas, resultando em um ambiente de trabalho mais seguro. Ao antecipar potenciais problemas e desenvolver soluções de segurança adequadas, esses projetos contribuem para a prevenção de acidentes e lesões ocupacionais. - Coordenação Multidisciplinar:

A conceituação envolve uma equipe multidisciplinar de profissionais, como engenheiros mecânicos, elétricos, ergonomistas, especialistas em segurança do trabalho, entre outros. Essa colaboração assegura que todos os aspectos técnicos e de segurança sejam devidamente considerados. - Economia de Recursos:

Ao definir os requisitos de segurança de forma adequada nos projetos conceituais, é possível economizar recursos, evitando retrabalho e a necessidade de realizar modificações significativas nas fases posteriores do ciclo de adequação. - Conformidade Regulatória:

A NR12 exige que máquinas e equipamentos atendam a requisitos específicos de segurança. Os projetos conceituais ajudam a garantir que as soluções propostas estejam alinhadas com os requisitos da norma, promovendo a conformidade regulatória. - Eficiência no Ciclo de Adequação:

Uma conceituação bem elaborada fornece um guia claro para as fases subsequentes do ciclo de adequação, como a criação de projetos executivos. Isso garante que o processo de adequação seja conduzido de forma mais eficiente e eficaz. - Melhoria do Ambiente de Trabalho:

A implementação adequada dos projetos conceituais resulta em máquinas mais seguras e eficientes, proporcionando um ambiente de trabalho mais seguro e produtivo.

Portanto, os projetos conceituais desempenham um papel crítico na garantia da segurança dos trabalhadores, na conformidade com a NR12 e na prevenção de acidentes e doenças ocupacionais, sendo considerados diversos aspectos e detalhes como utilização, operação, produção, ergonomia.

Esse conceito servira com base para a próxima etapa, que é a elaboração dos projetos executivos.

ETAPA3: PROJETOS EXECUTIVOS

Nesta fase, são elaboradas todas as documentações necessárias para subsidiar as instalações físicas das máquinas e equipamentos.

Os projetos executivos na NR12 são documentos técnicos detalhados que descrevem as especificações e instruções para a implementação das medidas de segurança em máquinas e equipamentos, conforme determinado na etapa de conceituação técnica. Esses projetos visam garantir a conformidade com os requisitos de segurança da norma e proporcionar diretrizes claras para a instalação e adequação das máquinas, com foco na prevenção de acidentes e na proteção da saúde dos trabalhadores.

Os projetos executivos na NR12 abrangem vários aspectos técnicos e práticos, tais como:

- Projetos Elétricos:

Especificações detalhadas dos sistemas elétricos das máquinas, incluindo diagramas, esquemas elétricos, dimensionamento de fiações, seleção de dispositivos de proteção elétrica, configuração de painéis de controle, entre outros.

Descrição das interconexões elétricas e da lógica de controle das máquinas. - Projetos Mecânicos:

Detalhes sobre as modificações mecânicas necessárias para a conformidade com a NR12, como a instalação de dispositivos de segurança, barreiras e proteções físicas.

Descrição das alterações na estrutura da máquina, quando necessário. - Projetos Pneumáticos e Hidráulicos:

Se aplicável, especificações técnicas relacionadas aos sistemas pneumáticos e hidráulicos das máquinas, incluindo válvulas, cilindros, conexões e sistemas de controle. - Programação de Segurança:

Caso a máquina dependa de sistemas de controle programáveis (CLPs) para garantir a segurança, os projetos executivos podem incluir a programação desses sistemas.

Isso envolve a lógica de controle para dispositivos de segurança, como sensores, relés de segurança e outros elementos que monitoram e controlam as funções da máquina. - Ergonomia e Acessibilidade:

Considerações sobre a ergonomia do local de trabalho e o acesso seguro à máquina, incluindo a disposição dos controles, a localização dos dispositivos de parada de emergência e o espaço necessário para a operação segura. - Lista de Materiais e Componentes:

Identificação e especificação dos materiais, componentes e dispositivos de segurança necessários para a adequação da máquina. - Procedimentos de Instalação:

Orientações para a instalação adequada das modificações, incluindo instruções específicas sobre a montagem e a conexão de componentes elétricos, mecânicos e de controle. - Documentação Técnica:

Fornecimento de manuais técnicos e documentos de suporte que auxiliem na instalação e manutenção da máquina adequadamente adaptada. - Instruções para Testes e Validação:

Descrição dos procedimentos e critérios para testar e validar as modificações e os sistemas de segurança, incluindo testes funcionais e simulações de falhas. - Responsabilidades Técnicas:

Designação dos responsáveis técnicos pelo projeto e pela execução das modificações, formalizada por meio da emissão de Anotação de Responsabilidade Técnica (ART).

Os projetos executivos na NR12 são essenciais para garantir que as máquinas e equipamentos sejam adequadamente modificados e ajustados para cumprir os requisitos de segurança estabelecidos pelas normativas.

ETAPA 4: ADEQUAÇÃO, FABRICAÇÃO E INSTALAÇÃO

Nesta fase, os projetos conceituais e executivos são materializados fisicamente, envolvendo a adequação, fabricação e instalação das máquinas e equipamentos, sendo uma etapa fundamental no ciclo de conformidade com as normas de segurança para máquinas e equipamentos. Durante esta fase, os projetos conceituais e executivos são materializados e implantados.

- Adequação: Esta fase envolve a preparação e a adequação das máquinas e equipamentos de acordo com as especificações detalhadas nos projetos executivos, que foram desenvolvidos na etapa anterior. Isso pode incluir a instalação de dispositivos de segurança, barreiras, proteções físicas, sistemas de controle adicionais e outras modificações necessárias para cumprir os requisitos de segurança.

- Fabricação: Em alguns casos, a adequação pode exigir a fabricação de componentes personalizados, como grades e barreiras de proteção, sensores de segurança, dispositivos de parada de emergência ou outros dispositivos específicos para atender às necessidades de segurança da máquina. Esses componentes são fabricados de acordo com as especificações técnicas e de segurança estabelecidas nos projetos executivos.

- Instalação: Consiste na instalação dos dispositivos e barreiras de segurança estabelecidas nos projetos executivos. Durante a instalação, é fundamental seguir as diretrizes detalhadas, garantindo que as modificações sejam realizadas de forma precisa e segura. Também é importante observar o cronograma de instalação, minimizando o impacto na produção e evitando atrasos significativos.

Após a instalação, é necessário implementar um programa de manutenção preventiva para garantir que as medidas de segurança permaneçam eficazes ao longo do tempo. Isso envolve a inspeção regular, a manutenção e a calibração de dispositivos de segurança.

Todos os procedimentos de segurança do trabalho devem ser rigorosamente seguidos, incluindo o processo de desenergizarão das fontes de energia das máquinas, entre outros.

ETAPA 5: CAPACITAÇÃO

Nesta etapa dedicada à capacitação, embora possa parecer inicialmente menos proeminente, desempenha um papel igualmente crucial no ciclo de adequação, pois através da capacitação, os operadores e demais funcionários ligados a operação adquirem o entendimento para compreender o novo funcionamento dos equipamentos, os itens e dispositivos de segurança e a forma correta e segura para operar ou intervir na máquina.

Portanto, a capacitação desempenha um papel crucial na orientação de toda a equipe envolvida no ciclo de operação das máquinas, fornecendo informações detalhadas sobre os dispositivos e sistemas de segurança instalados, suas funcionalidades, o manuseio correto, a operação segura e as ações de emergência a serem tomadas em situações críticas.

É de extrema importância manter registros rigorosos da capacitação, incluindo a emissão de uma lista de presença que contenha todos os participantes envolvidos no treinamento. Além disso, a disponibilização de certificados de capacitação pode ser considerada para documentar a conclusão bem-sucedida do treinamento. Isso garante que, ao término da capacitação, não haja dúvidas sobre o conhecimento e as habilidades adquiridas pelos participantes, contribuindo assim para um ambiente de trabalho mais seguro e consciente das práticas de segurança.

ETAPA 6: VALIDAÇÃO

Nesta etapa é realizada uma verificação de segurança onde se busca avaliar, se a instalação seguiu os detalhes solicitados nos projetos visando atender os requisitos mínimos de segurança solicitados como, por exemplo, a categoria de segurança e performance level dada pela NBR ISO 13849.

A Validação de Segurança se inicia com uma nova Apreciação de Risco, onde é realizada uma conferência detalhada de tudo o que foi adequado na máquina, tendo como base as recomendações que foram feitas na Apreciação de Risco inicial, além de inspecionar se nenhuma nova situação de perigo foi criada com as implementações inseridas. Em seguida são realizados testes funcionais de todos os componentes de segurança instalados e uma simulação de falha e burla, que garante o funcionamento seguro de todas as funções de segurança. Também é feita uma verificação detalhada na lógica de programação do sistema de segurança (quando este é baseado em CLP de segurança), gerando uma Matriz de Validação, que indica o status de cada elemento de saída quando é acionado cada um dos componentes de entrada. O resultado de todos os testes, análises e as fotografias da máquina são documentados no relatório final de Validação de Segurança. Nesse relatório também consta o número de segurança da programação, conhecido como CRC, que é único para cada modificação realizada, evitando assim que alterações no sistema de segurança sejam realizadas após a máquina ser validada.

No relatório de validação também são designados os responsáveis técnicos mediante a emissão de Anotação de Responsabilidade Técnica – ART.

Finalização

Infelizmente, frequentemente observamos empresas tentando improvisar soluções para economizar recursos, negligenciando especificações de segurança e, assim, colocando em risco a vida de seus colaboradores.

Cada etapa desempenha um papel fundamental na garantia do cumprimento das normas e na prevenção de acidentes e doenças ocupacionais e deve ser executada por uma equipe habilitada e com expertise no assunto.

A ESS é especializada no atendimento de todas as etapas da NR12, entre e contato e solicite uma visita de nossa equipe!

Leia também: